Fusion PCBの基板製造サービス向けの面付データの作りかたをまとめます。

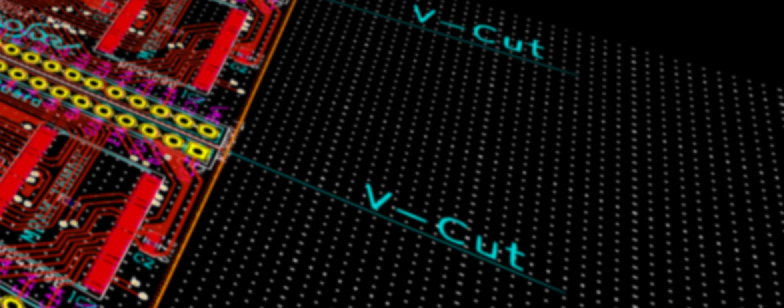

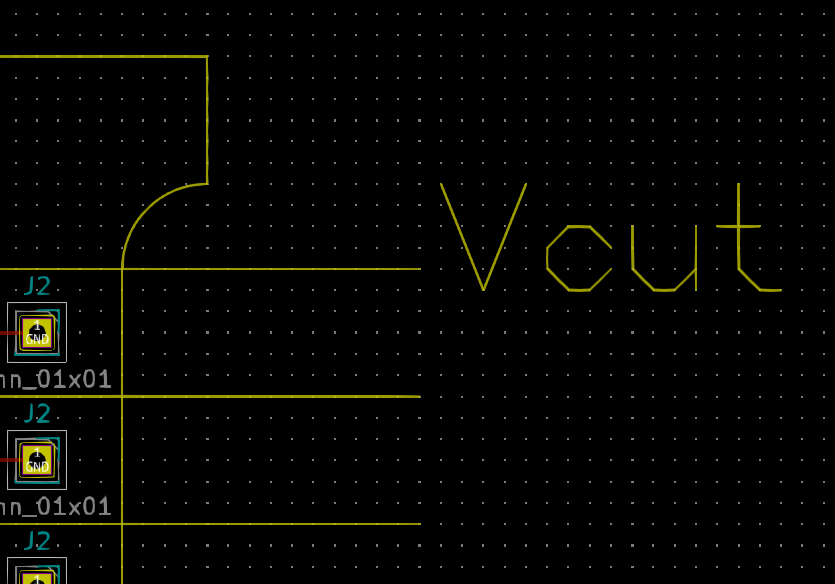

以前はシルクレイヤで指示していたV-Cut指示ですが、最近は外形線レイヤにて指示するみたいです。

KiCadは外形線にテキスト(シルクテキストのようなフォント置換される図形)を置くことができないのですこし無理やり感があります。

- 単品の基板を設計する

- 単品を並べる

- 分割指示を追加する

- 保存と出力

指示の仕方だけ確認したいかたは3だけ読めばOKです。

1. 単品の基板を設計する

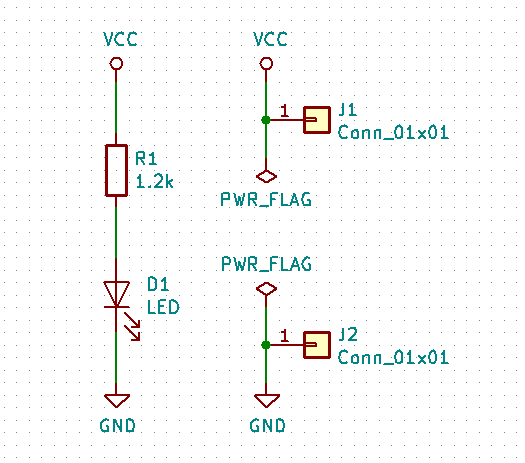

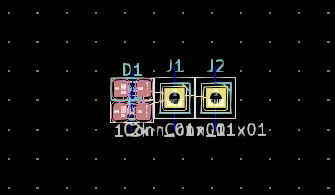

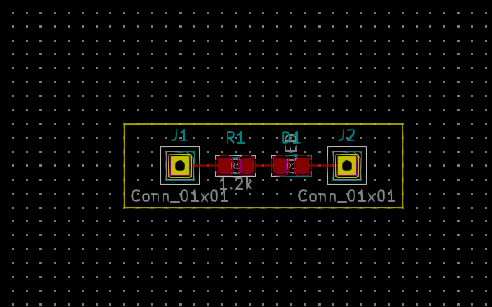

まずは回路図を起こして単品としての基板を普通に作成します。

今回は単純にLEDを光らせるだけの回路を例にしています。

アノテーション、DRCをかけて問題ないことを確認。

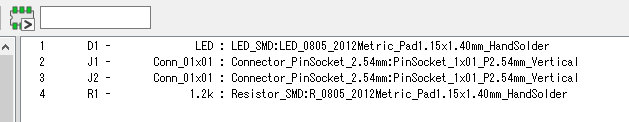

シンボルへのフットプリント割り付けを実施

ネットリストの出力を行い、

PcbNew(基板エディタ)のアイコンから当該のプロジェクトの基板パターン編集を開始。

出力したネットリストの読み込み

いつもどおり、アートワーク。

ひとまずユニットとしてのパターンはできたので保存して完了です。

このとき必ずDRCをPASSさせてから面付作業に進めましょう。

KiCadランチャーも含め終了します(必要ないかもしれませんが、とりあえず)

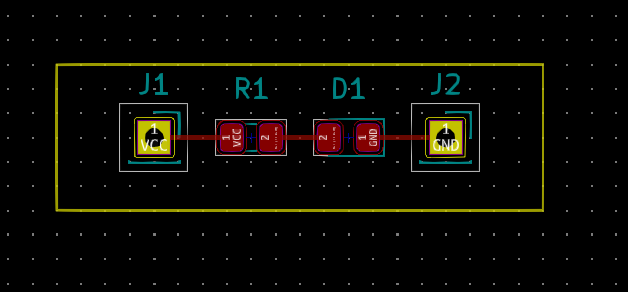

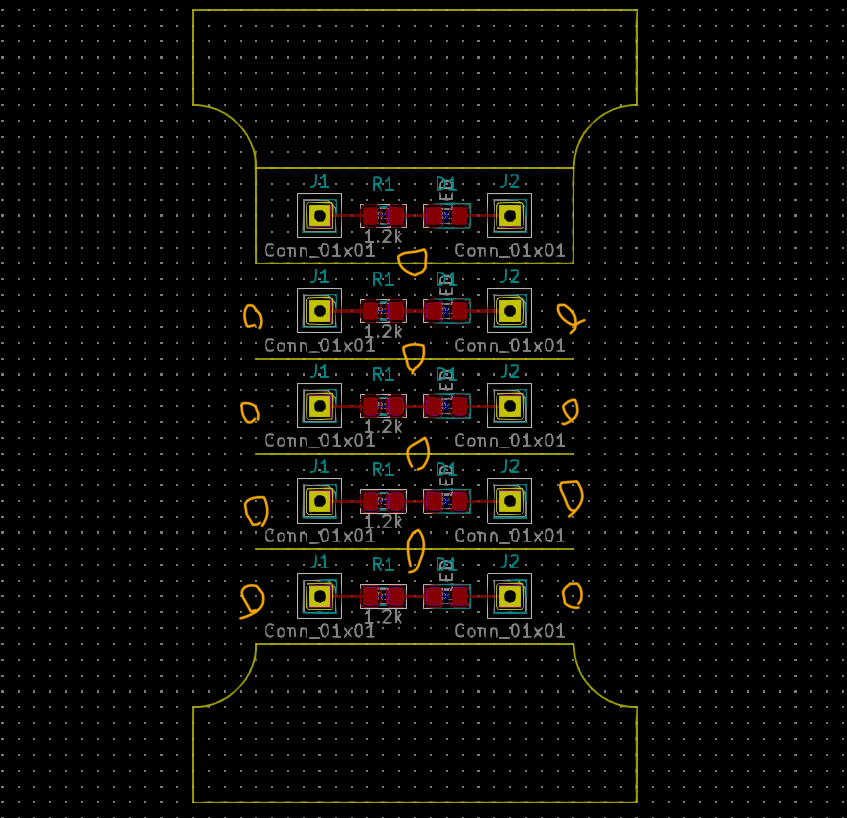

2. 単品を並べる

ここからはPCBNEWを直接起動して面付作業を行います。

ランチャーからは開いているプロジェクトのファイルが編集できますが、独立したファイルは編集できないようです。

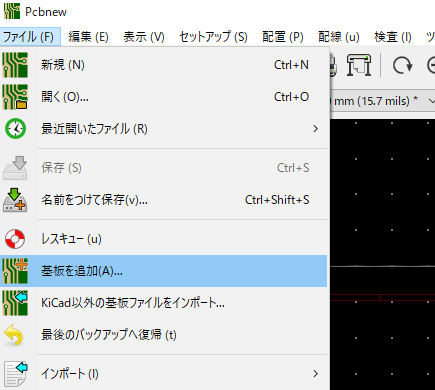

プロジェクト側で作成した単品ぶんの基板を読み込みます。

あらかじめ基板の寸法は調べておいた方が良いかもしれません。

この時点でいったんプロジェクトの近くに保存した方がよいです。

PcbNewの直接起動で編集を始めた図面はどのプロジェクトにも属していないファイルなので、現時点で保存しておきましょう。

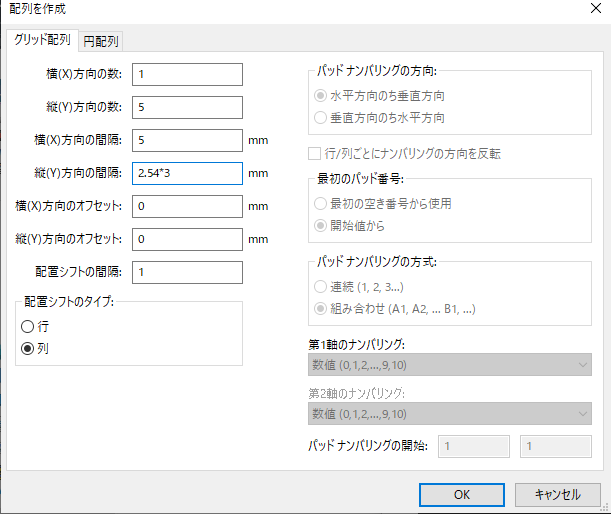

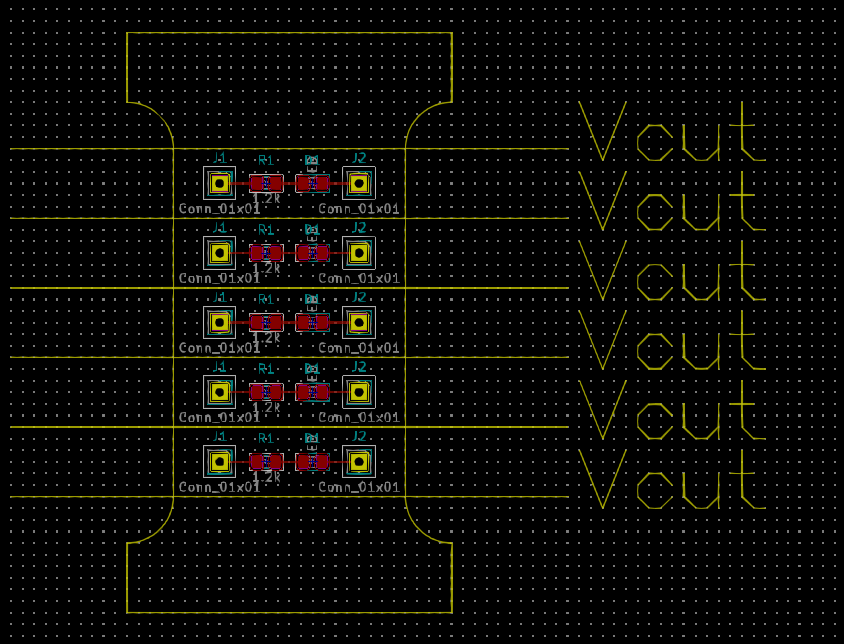

読み込んだ基板を選択して「配列を生成」。

「縦横に並べてコピー&配置」の意味ですね。

縦に複数枚並べることを想定しているので、横方向は1、縦の間隔は基板高さになります。

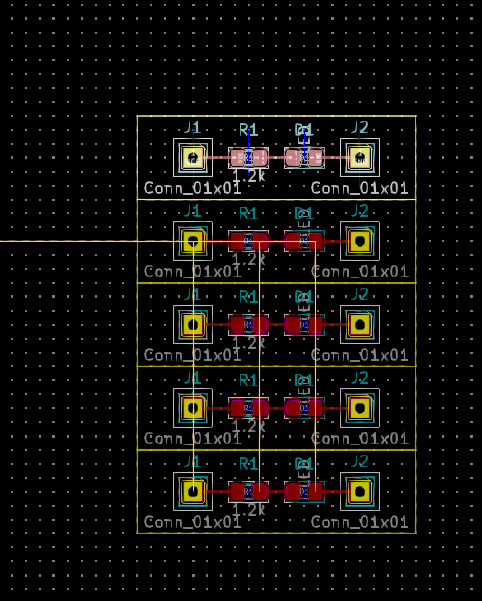

同じリファレンス、ネット名をもつフットプリントが複数あるため

ネットリストの表示が荒ぶります。

3. 分割指示を追加する

ここからが本命。

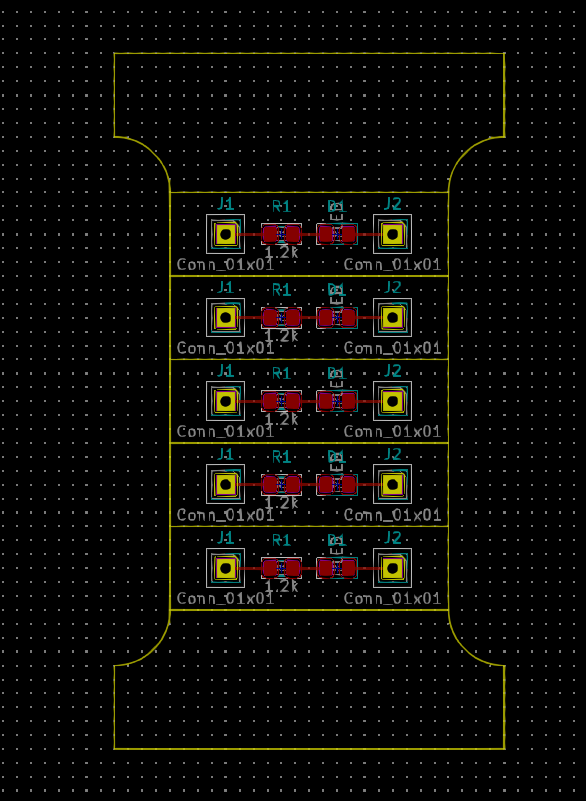

あとからでもいいですが、ハンドリング用の耳を付けます。

これは過去に注文した際、基板に指紋とか擦り跡が付いていたことがあったので

その対策です。

このみみにステンシル位置決め用の穴をあければ、製品に不要な穴をあける必要がなくなるので基板上に場所も確保しなくて済みます。

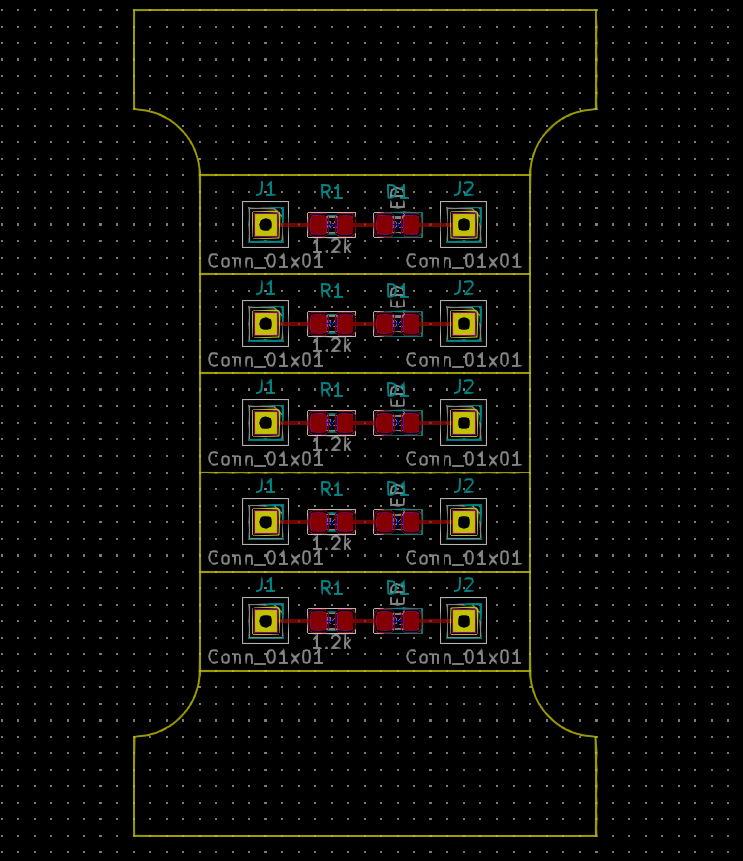

ここで、外形を整理します。

外形線が重なる位置関係で配列にすると、二重になるラインが生まれます。

縦線も一直線でありながら分割された外形になります。

私としては製造依頼時の不安要素に感じる部分なので外形を1本にまとめます。

縦線の削除と、重複になる横線を削除します。

今回は単純な矩形なので縦線を伸ばすだけで済みましたが、

複雑な外形の場合はこのタイミングでシンプルな線数で描き直します。

V-Cut予定の線はいったんシルクレイヤに逃がしてから作業すると楽です。

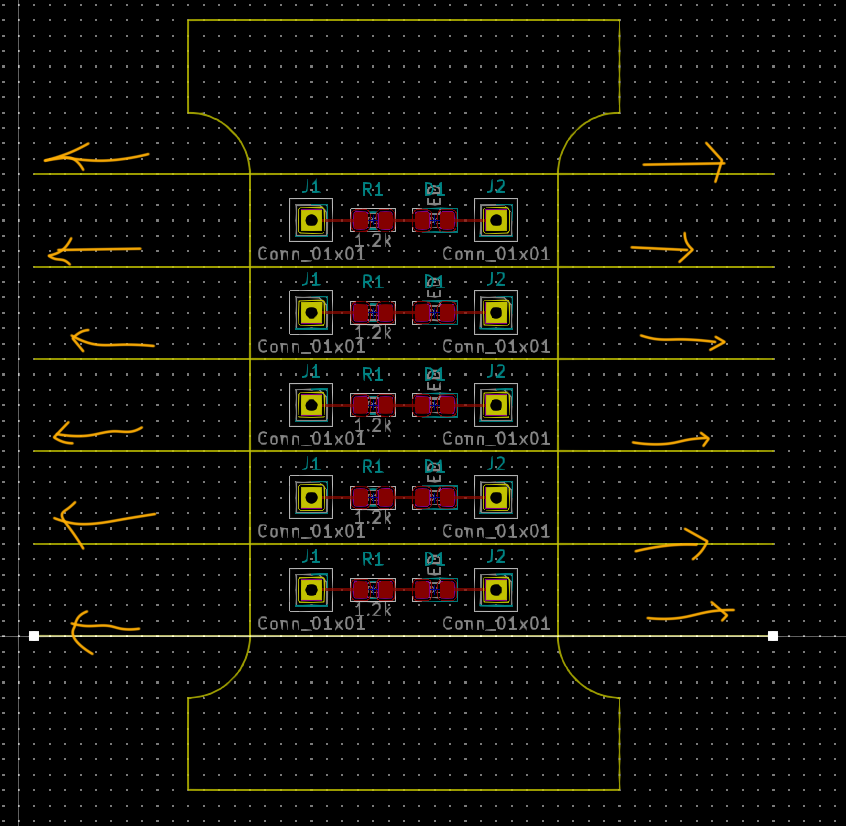

外形が決まったら、V-Cutラインを追加します。

今回はすでに描画してある横線を再利用します。

シルクレイヤに退避した場合はここで戻します。

カットラインに合わせてV-Cutの指示を追加します。

今回の基板が小さいので文字が相対的に大きいです。

基板が小さいのでとてもうるさい感じになってしまいました。

あとは基準点を指定して完成です。

4. 保存と出力

基板ファイルは適当なフォルダに保存します。

手順通り作業してればプロジェクト付近に保存されているはずです。

あとはいつもどおり「プロット」のメニューから製造に必要なデータを出力すればよいのですが、1つ注意点があります。

出力時にベタGNDなど塗りつぶし指定していた場合、塗り直しはしないこと、です。塗りつぶし情報が古いとか警告が出ることがありますが、無視します。

同じネット名が複数個所に配列化されていて、しかも外形線もマージされた状態なので、意図しない範囲で塗りつぶしされる可能性があります。

単品のレイアウト設計時点でDRCかけていますので、外形線との位置関係を変えなければ影響ないと考えます。

まとめ

とりあえず私がいつも面付している方法をまとめました。

スクリプトを組めば簡単になるかもしれませんが、適用条件がブラックボックスになりかねないのであえて手作業を選択しています。